ScienzaSpazioSvizzera

Dallo Spazio agli Smartphone: come 5 nanometri di ossido di alluminio rivoluzioneranno l’elettronica flessibile

Dai satelliti agli smartphone pieghevoli: i ricercatori dell’Empa creano un film polimerico ultra-resistente inserendo uno strato invisibile di soli 5 nanometri. Ecco come funziona la tecnologia che renderà l’elettronica indistruttibile.

I ricercatori dell’Empa hanno sviluppato un nuovo metodo per rendere i film polimerici ultra-resistenti, aprendo la strada a una nuova generazione di sensori medici e dispositivi pieghevoli.

Quando pensiamo a un satellite, l’immagine che ci balza subito alla mente è quella di un corpo compatto avvolto in una pellicola dorata o argentata, simile alle coperte termiche d’emergenza, affiancato da pannelli solari. Quella pellicola non è lì per estetica: è uno scudo vitale contro le condizioni brutali dello spazio. Oggi, però, la ricerca scientifica ha deciso di fare un passo avanti, trasformando questo materiale da semplice “coperta” a componente tecnologico avanzato.

I ricercatori del laboratorio Empa (Laboratorio federale svizzero di scienza e tecnologia dei materiali) a Thun, in Svizzera, hanno messo a punto una tecnica per migliorare drasticamente le prestazioni di questi film polimerici rivestiti in alluminio. La scoperta non promette solo di proteggere meglio i satelliti, ma pone le basi per una rivoluzione nell’elettronica di consumo che usiamo tutti i giorni, dai telefoni pieghevoli ai sensori medici indossabili.

La sfida: sopravvivere all’inferno (e al gelo) spaziale

Nello spazio, la “superisolazione” è tutto. L’elettronica di bordo funziona al meglio a temperatura ambiente, ma l’ambiente esterno è tutt’altro che ospitale.

“Per i satelliti in orbita bassa terrestre, la differenza di temperatura tra il lato esposto al sole e quello in ombra è di circa 200 gradi. Una differenza simile si verifica quando un satellite entra nell’ombra della Terra o ne esce tornando al lato illuminato dal sole – e questo accade 16 volte al giorno” spiega la ricercatrice dell’Empa Barbara Putz.

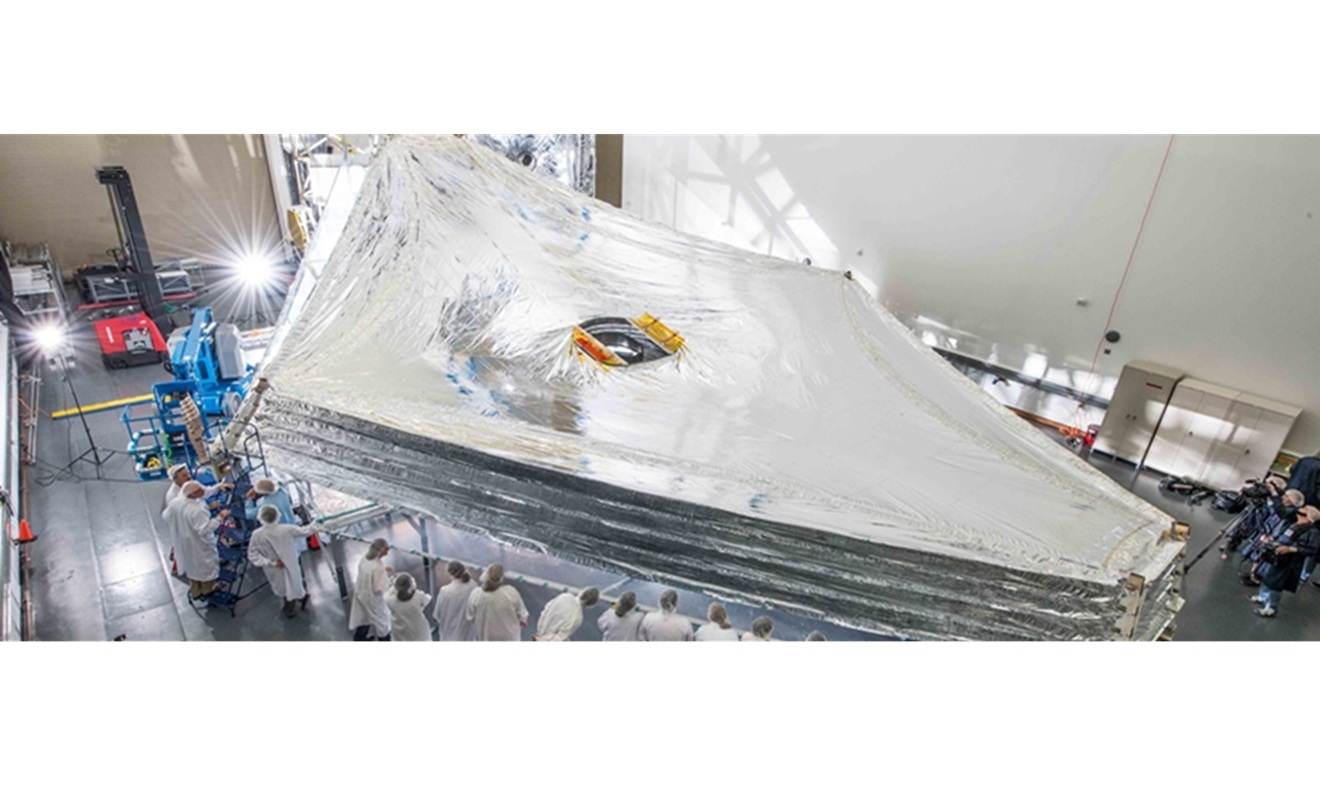

Attualmente, il materiale standard per queste applicazioni è il poliimmide, un polimero estremamente resistente, rivestito da un sottile strato di alluminio. Questo materiale è lo stesso utilizzato, ad esempio, per lo scudo solare della sonda europea BepiColombo o per il telescopio spaziale James Webb della NASA.

Il segreto della sua efficacia risiede nell’adesione tra la plastica e il metallo. Finora, ci si affidava a uno strato intermedio che si formava naturalmente durante il processo di rivestimento. Tuttavia, affidarsi al caso, quando si parla di ingegneria di precisione, non è mai la strategia migliore.

L’innovazione: 5 nanometri che fanno la differenza

Qui entra in gioco l’intuizione del team svizzero. Invece di lasciare che lo strato di interconnessione si formi da solo, Barbara Putz e la dottoranda Johanna Byloff hanno deciso di ingegnerizzarlo.

Hanno introdotto uno strato intermedio artificiale di ossido di alluminio, spesso appena cinque nanometri, inserito “a sandwich” tra il film di poliimmide (50 micrometri) e il rivestimento di alluminio (150 nanometri). Parliamo di uno spessore pari a 5 milionesimi di un mm, uno spessore veramente minimo.

Per realizzare un’operazione così delicata, i ricercatori si sono avvalsi di macchinari sviluppati dalla Swiss Cluster AG, uno spin-off dell’Empa nato nel 2020, che permette di applicare diversi rivestimenti senza mai rompere il vuoto della camera di lavorazione.

I risultati dei test, che hanno sottoposto il materiale a trazioni meccaniche e shock termici violenti, sono stati netti:

Maggiore elasticità: Il materiale sopporta meglio le deformazioni.

Resistenza alle cricche: I danni rimangono localizzati e non si propagano come lunghe crepe su tutta la superficie, un fattore critico quando si viene colpiti da detriti spaziali.

Migliore adesione: Il rischio che lo strato metallico si sfaldi (flaking) è drasticamente ridotto.

Il futuro: Elettronica flessibile e Sanità 4.0

Se l’applicazione spaziale è affascinante, le ricadute economiche e industriali sulla Terra sono ciò che rende questa scoperta davvero interessante. La tecnica messa a punto all’Empa non serve solo a costruire satelliti più robusti, ma apre scenari inediti per l’industria manifatturiera ad alta tecnologia.

Ecco i principali ambiti di applicazione futura per questi nuovi polimeri flessibili:

1. Elettronica di consumo pieghevole (Foldable Devices) Il mercato degli smartphone e dei tablet pieghevoli è in rapida ascesa, ma soffre ancora di problemi legati alla fragilità degli schermi e delle cerniere. I componenti a film sottile sono essenziali per questi dispositivi. L’uso di strati intermedi ingegnerizzati permetterebbe di creare circuiti che possono essere piegati, arrotolati o torti migliaia di volte senza che gli strati conduttivi si separino dal substrato plastico. Immaginate un tablet che si arrotola come un foglio di carta senza usurarsi dopo sei mesi.

2. Tessuti intelligenti (Smart Textiles) L’integrazione di elettronica nei tessuti richiede materiali che possano muoversi con il corpo umano. La maggiore elasticità garantita dal nuovo strato intermedio permette di integrare sensori e conduttori direttamente nelle fibre dei vestiti tecnici, resistendo ai lavaggi e allo stress meccanico dell’uso quotidiano.

3. Sensori medici flessibili Questo è forse il campo più promettente. I sensori medici che devono aderire alla pelle o essere impiantati devono essere biocompatibili e, soprattutto, flessibili.

Monitoraggio continuo: Cerotti intelligenti che monitorano glucosio, battito cardiaco o idratazione in tempo reale.

Protesi avanzate: Pelle elettronica (e-skin) capace di restituire sensazioni tattili. La possibilità di applicare questo metodo a altri polimeri (e non solo al poliimmide, come sottolineato da Barbara Putz) amplia enormemente la gamma di materiali plastici utilizzabili in ambito biomedico, precedentemente scartati per la scarsa adesione dei metalli.

4. Energia rinnovabile portatile Celle solari flessibili e leggere, da applicare su tende, zaini o veicoli, beneficeranno di una maggiore resistenza agli agenti atmosferici e alle sollecitazioni meccaniche, aumentando la loro vita operativa e rendendo l’investimento più sensato.

In conclusione, quella che sembra una “semplice” ottimizzazione di un materiale spaziale è in realtà un passo fondamentale per l’industria dei materiali avanzati. Passare dalla formazione naturale e incontrollata di strati chimici alla loro produzione ingegnerizzata ci permette di controllare le proprietà della materia come mai prima d’ora. E se oggi questo serve a proteggere il telescopio James Webb, domani servirà a rendere il nostro smartphone indistruttibile.

Domande e risposte

Perché è necessario uno strato intermedio artificiale se quello naturale funzionava già? Lo strato naturale si forma in modo non uniforme e solo su specifici polimeri, limitando le applicazioni. Creando artificialmente uno strato di ossido di alluminio di 5 nanometri, i ricercatori possono controllare perfettamente le proprietà del materiale, come l’elasticità e l’adesione. Inoltre, questo metodo permette di applicare rivestimenti metallici su una gamma molto più ampia di plastiche, aprendo la strada a nuovi usi industriali che prima erano impossibili a causa della scarsa tenuta dei materiali.

Qual è il vantaggio principale per i consumatori comuni? La ricaduta più evidente sarà nell’elettronica di consumo. Oggi i dispositivi pieghevoli o flessibili sono costosi e spesso fragili. Questa tecnologia migliora la resistenza meccanica dei componenti interni: ciò significa smartphone pieghevoli più duraturi, dispositivi indossabili (wearable) che non si rompono con l’uso intenso e tessuti intelligenti più affidabili. In sostanza, prolunga la vita operativa dei gadget tecnologici, riducendo i rifiuti elettronici e migliorando l’esperienza d’uso.

Questa tecnologia è limitata solo all’uso spaziale? Assolutamente no, sebbene sia nata per rispondere alle esigenze estreme dello spazio (sbalzi di temperatura di 200 gradi e vuoto cosmico). Le proprietà di resistenza alle crepe e la flessibilità sono fondamentali anche sulla Terra. I settori che ne beneficeranno maggiormente sono la medicina (sensori che si adattano alla pelle), l’industria tessile avanzata e il settore dell’energia (pannelli solari flessibili). È un classico esempio di technology transfer dal settore aerospaziale all’economia reale.

You must be logged in to post a comment Login