EnergiaScienza

Il nucleare impara dalla Natura: arriva il combustibile “matematico” che triplica l’efficienza

Dimenticate le vecchie barre di uranio: i ricercatori dell’INL hanno sviluppato un nuovo combustibile nucleare basato su geometrie naturali complesse. Grazie alla stampa 3D e alle superfici minime matematiche, il nuovo design triplica lo scambio termico e migliora la sicurezza, promettendo reattori più compatti ed efficienti per il futuro dell’energia.

All’intersezione tra matematica pura e biologia, spesso si nascondono soluzioni ingegneristiche di inaspettata eleganza. Pensiamo alle pigne, ai girasoli o alle felci: la natura ottimizza le forme per massimizzare l’esposizione alla luce o la resistenza strutturale.

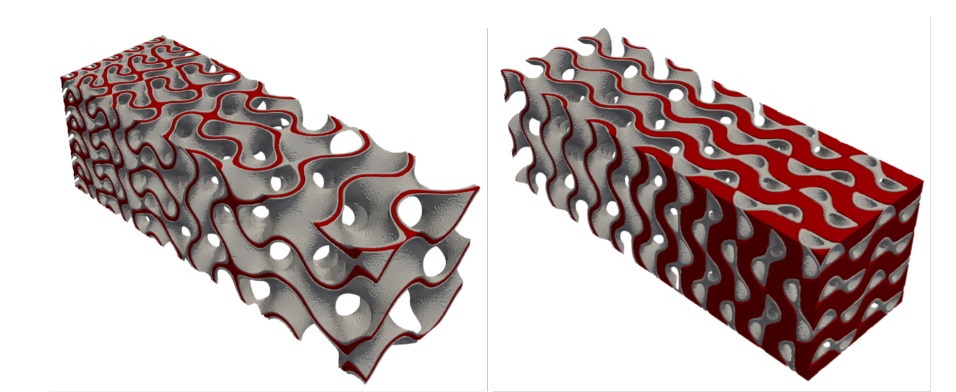

Tra questi fenomeni esistono le superfici minime, forme che occupano la minor area superficiale possibile all’interno di un confine dato. È lo stesso principio fisico che guida una bolla di sapone quando si tende su un anello di plastica. Ora, immaginate di applicare questa geometria perfetta non a un gioco per bambini, ma al cuore pulsante di un reattore nucleare.

È esattamente ciò che stanno facendo i ricercatori dell’Idaho National Laboratory (INL). L’obiettivo? Superare i vecchi paradigmi degli anni ’50 e creare un combustibile nucleare del futuro, basato sulle superfici minime triplamente periodiche (TPMS).

Addio alle barre degli anni ’50

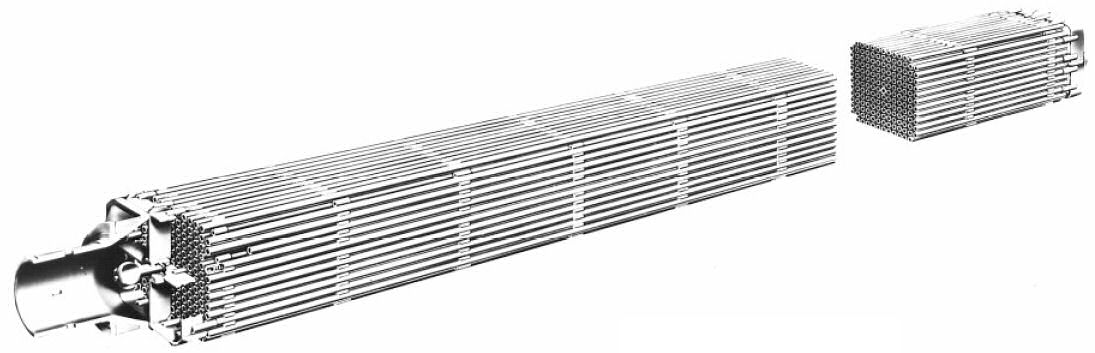

Per decenni, l’ingegneria nucleare si è affidata a un design standard: le barre di combustibile cilindriche. Questa scelta non derivava da un’ottimizzazione termodinamica ideale, ma dai limiti manifatturieri dell’epoca. Come nota Nicolas Woolstenhulme dell’INL con una certa ironia tecnica, “i cilindri sono in realtà una forma terribile per il trasferimento di calore”.

L’industria nucleare ha sostanzialmente copiato gli scambiatori di calore degli anni ’50. Tuttavia, l’avvento della manifattura additiva (la stampa 3D avanzata) ha cambiato le carte in tavola, permettendo di realizzare geometrie che fino a pochi anni fa erano semplicemente inconcepibili.

Il progetto INFLUX: la geometria al servizio dell’energia

Il nuovo design, denominato INFLUX (Intertwined Nuclear Fuel Lattice for Uprated heat eXchange), abbandona il cilindro per abbracciare una struttura a reticolo complessa, simile a una spugna o a un’elica continua. Questa forma è una TPMS: una superficie che curva e si avvita continuamente, creando canali intrecciati che non si mescolano mai.

I vantaggi emersi dai primi esperimenti, condotti in collaborazione con l’Università del Wisconsin, sono tecnicamente impressionanti:

- Scambio termico triplicato: La geometria a reticolo costringe il refrigerante a percorrere un “labirinto fluido”, migliorando drasticamente il trasferimento di calore rispetto alle barre tradizionali.

- Maggiore densità di potenza: Più calore trasferito significa poter generare più energia a parità di volume, migliorando l’economia del reattore. Questo significa più energia con minor uranio e , alla fine , minori scorie radioattive.

- Sicurezza passiva: In caso di incidente, questa geometria permette al combustibile di raffreddarsi molto più velocemente.

- Vantaggi neutronici: La struttura riduce le “linee di vista” libere, costringendo i neutroni a interagire più spesso con il combustibile invece di sfuggire dal nocciolo.

Naturalmente, passare dalla teoria alla pratica non è banale. La stessa complessità che rende il design INFLUX termicamente superiore, lo rende impossibile da fabbricare con i metodi tradizionali. I ricercatori hanno dovuto sviluppare una combinazione innovativa di stampa 3D e pressatura isostatica a caldo, riuscendo a produrre prototipi sia in sistemi metallo/metallo che ceramica/metallo. Del resto queste forme nascono proprio per la manifattura additiva, cioè per una produzione con tecnologie si stampa 3D.

Prospettive future

Non vedremo questo combustibile nelle centrali domani mattina. Il settore nucleare è giustamente conservatore e richiede rigorosi processi di validazione. Tuttavia, le applicazioni più promettenti riguardano i microreattori, che necessitano di nuclei compatti ad alta densità di potenza, o i reattori raffreddati a gas. Un passo avanti verso al realizzazione di SMR efficienti e che necessitino di pochi aggiornamenti nelle barre di combustibile.

Il passo avanti è netto: la ricerca ha dimostrato che l’ipotesi di partenza era corretta. La geometria, se ben applicata, può rendere il nucleare non solo più efficiente, ma anche intrinsecamente più sicuro.

Domande e risposte

Cosa sono esattamente le superfici TPMS e perché sono importanti?

Le TPMS (superfici minime triplamente periodiche) sono strutture matematiche che si ripetono nelle tre dimensioni minimizzando l’area superficiale locale. Immaginatele come un’onda sinusoidale in 3D o una struttura a spugna molto ordinata. In ingegneria nucleare sono fondamentali perché creano un rapporto superficie-volume eccezionale. Questo permette di trasferire il calore dal combustibile al refrigerante con un’efficienza molto superiore rispetto alle forme geometriche semplici come i cilindri, migliorando le prestazioni generali del reattore.

Quali sono i vantaggi concreti rispetto alle barre di combustibile attuali?

Il vantaggio principale è termodinamico: il coefficiente di scambio termico viene triplicato. Le barre tradizionali tendono a scaldarsi molto al centro, degradando il combustibile e ponendo rischi di sicurezza se il raffreddamento si interrompe. Il design INFLUX, invece, dissipa il calore molto più rapidamente. Inoltre, c’è un vantaggio “neutronico”: la struttura a labirinto intrappola meglio i neutroni, facendoli reagire con il combustibile invece di lasciarli scappare, ottimizzando così la reazione a catena.

Quando vedremo questa tecnologia in funzione?

Non è una tecnologia immediata. Sebbene i prototipi siano stati fabbricati e testati con successo per le proprietà termiche, l’industria nucleare richiede tempi lunghi per la certificazione e la sicurezza. Il prossimo passo è determinare quale tipo di reattore ne beneficerà di più. I candidati ideali sono i microreattori avanzati o i reattori raffreddati a gas, dove la compattezza e l’efficienza termica sono cruciali. È probabile che vedremo prima scambiatori di calore basati su questa tecnologia, e successivamente il combustibile vero e proprio.

You must be logged in to post a comment Login