CinaEconomia

Super-condensatori: la Cina riduce il tempo di produzione da ore a un secondo. Ricadute industriali enormi

Una nuova tecnica dell’Accademia Cinese delle Scienze permette di creare condensatori ultra-resistenti e potenti con uno shock termico di 1000°C. Una svolta per l’industria aerospaziale e la difesa.

Una svolta nella manifattura dei condensatori dielettrici promette di abbattere i costi e moltiplicare l’efficienza. Dallo spazio profondo alle armi ad energia diretta, ecco come Pechino sta cambiando le regole del gioco.

C’è un componente critico, spesso ignorato dal grande pubblico ma essenziale per l’industria pesante e l’elettronica di potenza: il condensatore di accumulo di energia dielettrico. Questi dispositivi sono i “muli da soma” dell’elettronica: devono caricarsi e scaricarsi a velocità ultra-rapide e gestire livelli di potenza elevatissimi.

Tuttavia, la scienza dei materiali si è scontrata per anni con un dilemma fondamentale: come creare condensatori che abbiano un’alta capacità di stoccaggio, resistano a temperature infernali (o al gelo assoluto) e, soprattutto, siano producibili in massa senza costi proibitivi?

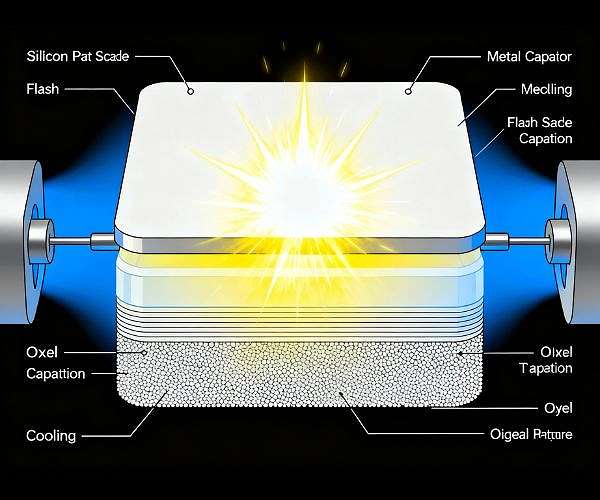

La risposta sembra arrivare, ancora una volta, dai laboratori cinesi. Un team guidato dal Prof. HU Weijin dell’Istituto di Ricerca sui Metalli dell’Accademia Cinese delle Scienze (IMR, CAS) ha sviluppato una tecnica che potremmo definire di “cottura lampo” o, tecnicamente, Flash Annealing.

Il problema della “Vecchia Scuola”

Fino ad oggi, fabbricare pellicole dielettriche ad alte prestazioni, necessarie per l’assemblaggio dei supercondensatori, era un processo quasi artigianale su scala industriale:

- Drogaggio chimico complesso.

- Composizioni multifase.

- Introduzione deliberata di difetti strutturali.

Tutte procedure lente, costose e difficilmente scalabili. In pratica, ottimi prodotti da laboratorio, pessimi per una catena di montaggio rapida. Si costruiva ancora con tecniche che, appunto, erano state ideate per i prototipi. Questo rendeva questo materiale costoso.

La soluzione: 1000 gradi in un secondo

Il team cinese ha cambiato paradigma. Invece di processi lunghi, hanno utilizzato una tecnica che raggiunge tassi di riscaldamento e raffreddamento fino a 1000°C al secondo.

Il risultato? Hanno sintetizzato una pellicola di zirconato di piombo antiferroelettrico relaxor su un wafer di silicio in un solo secondo.

Ecco come si comporta questa nuova tecnologia rispetto ai metodi tradizionali:

| Caratteristica | Metodo Tradizionale | Metodo “Flash Annealing” (IMR, CAS) |

| Tempo di produzione | Ore o processi complessi | 1 Secondo |

| Struttura | Spesso irregolare | Texture densa e uniforme |

| Stabilità Termica | Limitata | Eccezionale (-196°C a +400°C) |

| Densità Energetica | Variabile | 63.5 J/cm³ |

Il segreto della “Forgia Ghiaccio-Fuoco”

Cosa accade in quel singolo secondo? La tecnica “congela” efficacemente la struttura della fase paraelettrica ad alta temperatura riportandola a temperatura ambiente in tempi brevissimi, da cui il termine, utilizzato poeticamente, di “Forgia di Ghiaccio e Fuoco“. Questo shock termico controllato crea un labirinto di nanodomini più piccoli di 3 nanometri.

È proprio questa nanostruttura la chiave di volta:

- Attiva un comportamento antiferroelettrico ad alte prestazioni.

- Permette un accumulo di energia efficientissimo.

- Il processo rapido impedisce l’evaporazione degli elementi volatili di piombo (un problema classico dei metodi lenti), che sarebbero tossici, oltre a causare instablità.

Applicazioni: Dallo Spazio alle Armi a Microonde

La robustezza di questi nuovi condensatori è impressionante. I test hanno mostrato che, dopo cicli termici estremi — passando dal freddo dell’azoto liquido (-196°C) al calore di 400°C — il degrado delle prestazioni è inferiore al 3%.

Questo li rende perfetti per ambienti ostili:

- Esplorazione spaziale: Il vuoto gelido dello spazio.

- Industria petrolifera: Le temperature infernali dei pozzi di esplorazione sotterranea.

Ma è l’aspetto industriale e militare a destare il maggiore interesse. La capacità di produrre questi wafer da 2 pollici in modo rapido e scalabile apre la strada a chip con accumulo di energia integrato.

Le implicazioni strategiche sono enormi:

Come spesso accade, la tecnologia dual-use è quella che guida il mercato. Questi super-condensatori sono fondamentali per alimentare laser ultra-potenti pulsati e armi a microonde.

Fino a ieri, la tecnologia per supportare tali armamenti o strumenti industriali ad alta potenza era costosa e ingombrante. Con il metodo del “Flash Annealing”, la produzione di sistemi d’arma a energia diretta o laser industriali diventa economicamente molto più conveniente e tecnicamente più affidabile. Una democratizzazione della potenza di fuoco (e produttiva) che non passerà inosservata.

Lo studio, intitolato “Flash annealing-engineered wafer-scale relaxor antiferroelectrics for enhanced energy storage performance”, è stato pubblicato su Science Advances il 15 novembre scorso.

Domande e risposte

Perché la velocità di riscaldamento e raffreddamento è così importante in questo processo?

La velocità estrema (1000°C al secondo) è fondamentale perché permette di “congelare” una specifica struttura atomica del materiale (fase paraelettrica) che normalmente esisterebbe solo ad alte temperature. Questo shock termico impedisce al materiale di riorganizzarsi in strutture meno efficienti e crea dei “nanodomini” microscopici che sono responsabili delle eccezionali capacità di accumulo energetico del condensatore. Inoltre, la rapidità impedisce che componenti chimici volatili, come il piombo, evaporino, mantenendo intatta la composizione del film.

Quali sono le reali applicazioni pratiche oltre alla teoria?

Le applicazioni sono immediate e strategiche. Oltre all’uso in ambienti estremi come lo spazio o le trivellazioni profonde (grazie alla resistenza termica), la vera rivoluzione è nell’elettronica di potenza impulsiva. Parliamo di alimentazione per laser industriali ad alta potenza e, in ambito militare, per armi a microonde o sistemi radar avanzati. La scalabilità del processo rende queste tecnologie, prima costosissime e complesse da produrre, molto più accessibili ed economiche.

Questo metodo è già pronto per l’industria o è solo una ricerca accademica?

A differenza di molte scoperte che rimangono sulla carta, questa ha una forte vocazione industriale. Il team ha già dimostrato la capacità di produrre film uniformi su wafer di silicio da 2 pollici, che è uno standard compatibile con le linee di produzione di semiconduttori esistenti. La semplicità del processo (un secondo di trattamento) e l’uso di substrati standard suggeriscono che il passaggio dalla ricerca alla produzione di massa possa essere molto più rapido rispetto alle tecniche tradizionali.

You must be logged in to post a comment Login