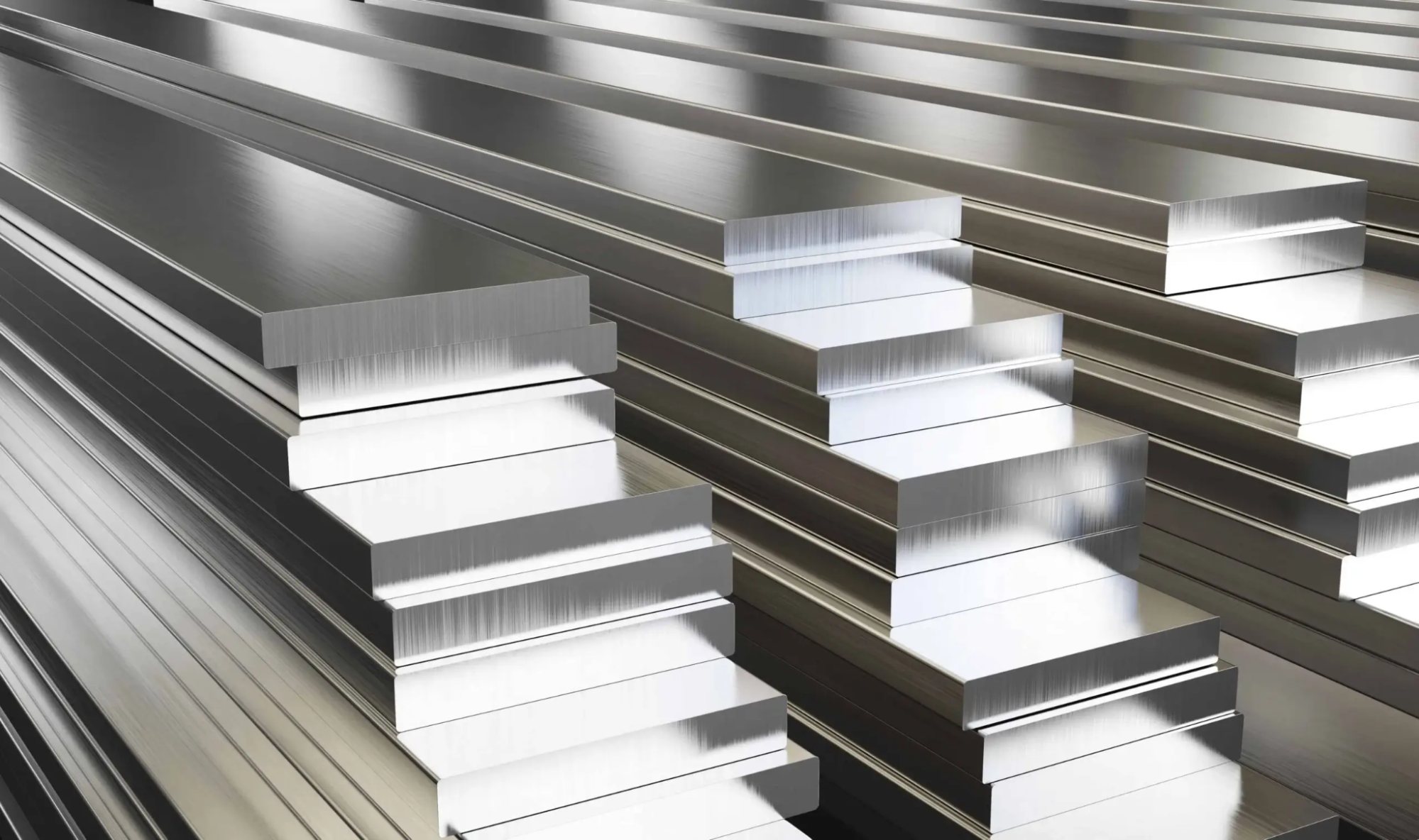

Materie prime

L’alluminio diventa ‘Intelligente’: dal MIT una lega stampabile 3D 5 volte più forte che rivoluzionerà l’industria

Ricercatori del MIT hanno usato l’intelligenza artificiale per creare una lega di alluminio stampabile in 3D, cinque volte più resistente e capace di sopportare alte temperature, aprendo la strada a velivoli più leggeri ed efficienti.

Non è fantascienza, ma il risultato di una brillante sinergia tra scienza dei materiali, intelligenza artificiale e produzione additiva. I ricercatori del Massachusetts Institute of Technology (MIT) hanno sviluppato una nuova lega di alluminio che promette di riscrivere le regole del gioco in settori strategici come l’aerospaziale e l’automotive. Parliamo di un materiale stampabile in 3D che non solo esiste, ma è cinque volte più resistente delle versioni tradizionali e capace di sopportare temperature elevate. La scoperta è di un team guidato da Mohadeseh Taheri-Mousav.

Una scoperta che potrebbe mandare in pensione materiali più pesanti e costosi, con un impatto notevole sull’efficienza energetica e sui costi di produzione.

Il segreto? Un pizzico di intelligenza artificiale

Normalmente, la creazione di una nuova lega metallica è un processo lungo e dispendioso, che richiede la simulazione e la sperimentazione di innumerevoli combinazioni di elementi. Pensate che, con i metodi tradizionali, si sarebbe dovuto analizzare oltre un milione di possibili composizioni.

Il nuovo lavoro è nato da un corso del MIT che Taheri-Mousavi ha frequentato nel 2020, tenuto da Greg Olson, professore di pratica presso il Dipartimento di Scienza e Ingegneria dei Materiali. Nell’ambito del corso, gli studenti hanno imparato a utilizzare simulazioni computazionali per progettare leghe ad alte prestazioni. Le leghe sono materiali costituiti da una miscela di diversi elementi, la cui combinazione conferisce al materiale nel suo complesso una resistenza eccezionale e altre proprietà uniche.

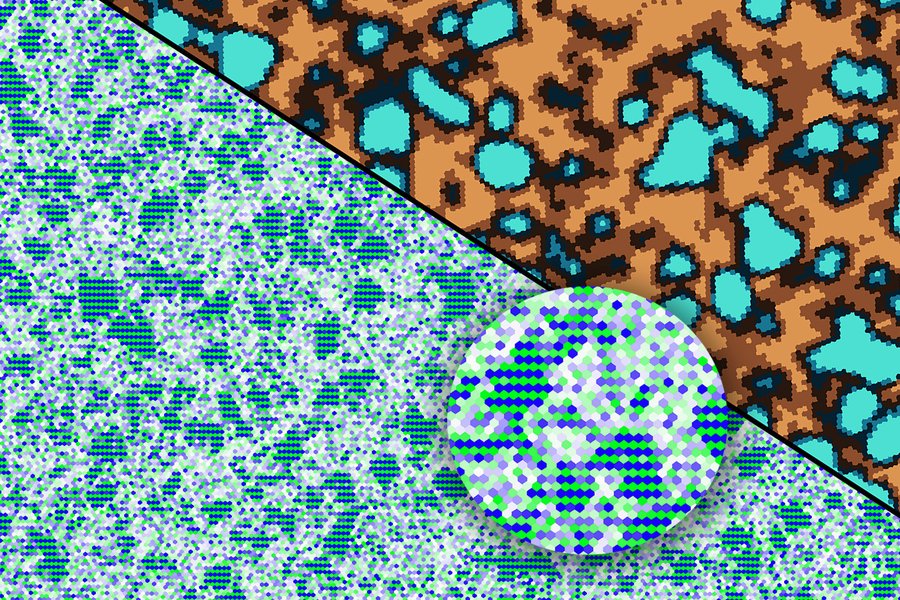

Olson ha sfidato la classe a progettare una lega di alluminio che fosse più resistente della lega di alluminio stampabile più resistente progettata fino ad oggi. Come per la maggior parte dei materiali, la resistenza dell’alluminio dipende in gran parte dalla sua microstruttura: più piccoli e più densamente compatti sono i suoi costituenti microscopici, o “precipitati”, più resistente sarà la lega.

Qui entra in gioco l’innovazione del team del MIT. Invece di procedere per tentativi quasi infiniti, hanno messo al lavoro l’intelligenza artificiale. Utilizzando un approccio basato sul machine learning, in particolare su algoritmi di ottimizzazione bayesiana, i ricercatori hanno ristretto il campo in modo drastico. L’algoritmo ha avuto bisogno di valutare solo 40 possibili composizioni per identificare la “ricetta” ideale per una lega di alluminio ad altissima resistenza.

Il risultato è stato persino superiore a quanto avrebbero potuto ottenere simulando il milione di possibilità senza l’ausilio dell’apprendimento automatico. Un trionfo dell’efficienza. I tecnici impegnati hanno quindi approfondito il tema in un paper scientifico.

La stampa 3D: l’ingrediente fondamentale

Ma la ricetta da sola non basta. Per ottenere queste proprietà eccezionali, è fondamentale il metodo di produzione: la stampa 3D (manifattura additiva). A differenza della fusione tradizionale, dove il metallo fuso viene versato in uno stampo e si raffredda lentamente, la stampa 3D funziona per strati, solidificando rapidamente la polvere metallica con un laser.

Questo processo di “solidificazione rapida” è cruciale perché impedisce agli elementi della lega di separarsi in cristalli di grandi dimensioni. Al contrario, si formano “precipitati” su scala nanometrica, finemente distribuiti nella matrice di alluminio, che conferiscono al materiale la sua straordinaria robustezza. In pratica, la stampa 3D “congela” la struttura in uno stato di massima resistenza, impossibile da ottenere con la colata convenzionale.

Dagli aerei ai data center: le applicazioni pratiche

Le conseguenze di questa scoperta sono potenzialmente enormi. Una lega leggera, ultra-resistente e resistente al calore apre le porte a una vasta gamma di applicazioni. Ecco le principali:

- Industria Aerospaziale: Si potrebbero realizzare componenti più leggeri e resistenti per i motori a reazione, come le pale delle ventole. Attualmente, queste sono fatte di titanio (oltre il 50% più pesante e fino a 10 volte più costoso dell’alluminio) o di compositi avanzati.

- Settore Automotive: L’utilizzo in automobili di alta gamma per creare componenti strutturali più leggeri, migliorando prestazioni e consumi.

- Tecnologia e Industria: La lega potrebbe essere impiegata in pompe da vuoto avanzate, dispositivi di raffreddamento per data center e altre applicazioni che richiedono leggerezza, resistenza e geometrie complesse.

- Efficienza Energetica: Come sottolineato da Mohadeseh Taheri-Mousavi, che ha guidato il lavoro, “se possiamo usare materiali più leggeri e ad alta resistenza, questo comporterebbe un notevole risparmio energetico per l’industria dei trasporti”.

Per i più tecnici, la lega sviluppata, dopo un trattamento termico a 400 °C per otto ore, raggiunge una resistenza a trazione a temperatura ambiente di 395 MPa, una prestazione paragonabile alla celebre lega di alluminio aeronautico 7075 e superiore del 50% rispetto al precedente record per una lega di alluminio stampabile.

In conclusione, la vera rivoluzione non è solo il materiale in sé, ma il metodo: l’integrazione tra progettazione computazionale guidata dall’AI e processi di produzione avanzati. Un paradigma che potrebbe accelerare la scoperta di nuovi super-materiali in modi che fino a ieri potevamo solo immaginare.

You must be logged in to post a comment Login