Scienza

Dimenticate i Flap: arrivano le ali metalliche mutaforma, dalla struttura che imita una pianta grassa

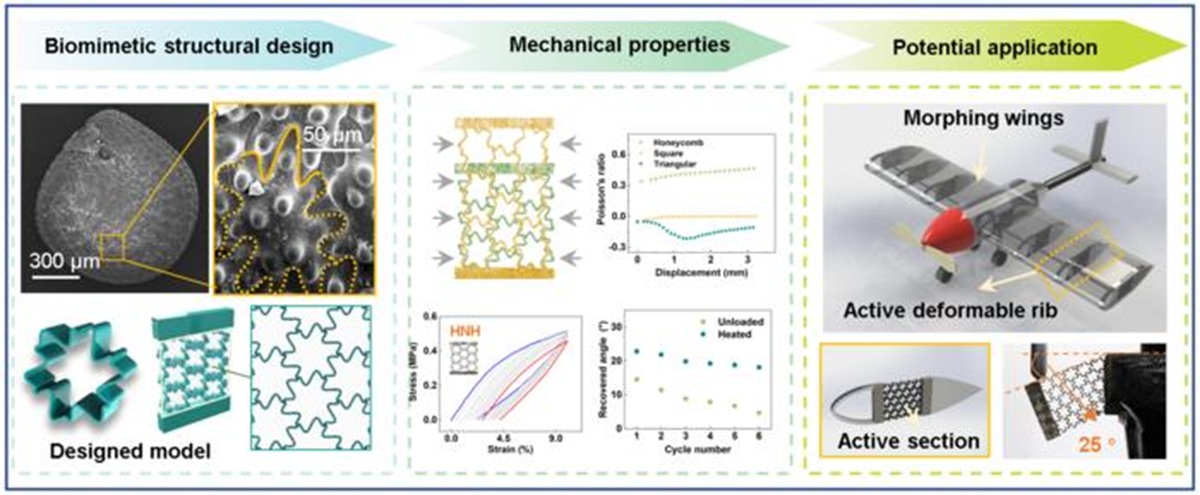

Ricercatori cinesi creano una lega metallica ispirata alle piante grasse capace di cambiare forma in volo. Addio flap idraulici? Ecco come la biomimetica e la stampa 3D potrebbero rivoluzionare l’efficienza degli aerei, riducendo consumi e complessità meccanica grazie a una struttura indistruttibile e flessibile.

L’ingegneria aerospaziale è, da sempre, una lotta costante contro due nemici giurati: il peso e la resistenza aerodinamica. Per decenni, la soluzione per far virare o atterrare un aereo è stata meccanica e brutale: cerniere, pistoni idraulici, flap che si estendono rompendo il profilo dell’ala. Funziona, certo, ma è tecnologicamente “vecchio”.

Ora, un team di ricercatori cinesi della Nanjing University of Aeronautics and Astronautics (NUAA) potrebbe aver trovato la chiave di volta, e ironicamente non guardando al cielo, ma a terra. Hanno sviluppato un metamateriale metallico capace di cambiare forma (shape-shifting) in tempo reale, ispirandosi non al volo degli uccelli, ma alla struttura cellulare di una comune pianta grassa.

Il tallone d’Achille dell’aviazione moderna

Chiariamo subito il contesto. I progetti per aerei “mutaforma” (morphing aircraft) non sono nuovi, ma si sono sempre scontrati con un limite fisico dei materiali:

- Polimeri e plastiche: Sono flessibili, ma troppo deboli per resistere alle brutali forze aerodinamiche di un volo di linea.

- Strutture meccaniche: Sono forti, ma pesanti, complesse e lente a reagire.

Il risultato è che oggi voliamo ancora con “pezzi di metallo attaccati ad altri pezzi di metallo”, con tutto ciò che ne consegue in termini di turbolenza e consumo di carburante.

La soluzione di Nanchino: Metallo che si crede una pianta

Il team della NUAA ha aggirato il problema utilizzando una lega a memoria di forma (Nickel-Titanio o NiTi) lavorata con una precisione chirurgica tramite la fusione laser a letto di polvere (LPBF), una forma avanzata di stampa 3D.

Il colpo di genio sta nella geometria. I ricercatori hanno copiato la struttura del tegumento del seme della Portulaca oleracea (nota come “erba porcellana”). Le cellule di questo seme hanno interfacce ondulate che distribuiscono la pressione in modo uniforme. Replicando questo design in una struttura a nido d’ape metallica, hanno ottenuto qualcosa che sfida la logica dei metalli tradizionali:

Come funziona la lega metallica cambiaforma

La lega cambia forma quando viene sottoposta a forze esterne, come la pressione aerodinamica o un input meccanico intenzionale.

- Meccanismo: Grazie alla struttura biomimetica a “celle ondulate” (ispirata alla Portulaca oleracea), il metallo non si limita a resistere rigidamente. Le pareti ondulate della struttura a nido d’ape si “distendono” e si allineano nella direzione dello sforzo.

- Il Limite: Questa geometria permette alla lega di allungarsi fino al 38% prima di arrivare al punto di rottura. È una flessibilità enorme per un metallo, resa possibile dal fatto che la struttura dissipa la tensione distribuendola su tutta la rete invece che su un singolo punto.

Come funziona il nuovo metallo che cambia forma : Wenxin Chen, Dongdong Gu*, Xin Liu, Yu Sun, Jianfeng Sun, Fangyan Su, Jinwen Zou and Yusheng Chen

Sotto Attivazione Termica (Il recupero o “Shape Memory”)

Questa è la condizione “attiva” che rende il materiale intelligente. La lega cambia stato e recupera la sua forma originale quando viene riscaldata.

- Meccanismo: Essendo una lega a memoria di forma (SMA) in Nichel-Titanio, quando la temperatura supera una certa soglia critica (superiore alla temperatura Af – Austenite finish), il reticolo cristallino del metallo si riorganizza.

- Il Risultato: Il materiale genera forza interna e ritorna alla sua geometria “programmata”, recuperando oltre il 96% della deformazione subita. In pratica, il calore agisce come un interruttore di “reset” o come un attuatore che fa muovere l’ala senza bisogno di motori.

Condizioni Ambientali Operative

Un aspetto cruciale sottolineato dallo studio è che il materiale mantiene queste proprietà anche in condizioni ostili:

Basse Temperature: I test hanno confermato che la capacità di deformarsi (in un range di angolo tra -25° e +25°) funziona perfettamente anche alle basse temperature, simulando l’ambiente che un aereo incontra volando ad alta quota (dove solitamente i materiali diventano fragili).

In sintesi: la forza meccanica serve per piegare e adattare l’ala alla manovra, mentre il calore (che potrebbe essere generato elettricamente tramite resistenze interne) serve per farla tornare alla forma neutra o per controllarne attivamente la rigidità.

- Flessibilità estrema: La struttura può allungarsi fino al 38% prima di fratturarsi.

- Memoria: Può recuperare oltre il 96% della sua forma originale quando riscaldata.

- Resistenza: A differenza della plastica, regge carichi strutturali e funziona anche alle basse temperature dell’alta quota.

I vantaggi economici e industriali: Perché è una rivoluzione?

Se guardiamo oltre l’aspetto puramente ingegneristico ed entriamo in quello dell’efficienza economica, l’adozione di una lega metallica attiva capace di cambiare forma presenta vantaggi che potrebbero ridisegnare i bilanci delle compagnie aeree.

Ecco i punti chiave di questa innovazione:

- Efficienza aerodinamica totale: Sostituire flap e alettoni con un’ala che si “flette” come un muscolo significa eliminare le fessure e le discontinuità sulla superficie. Questo riduce drasticamente la resistenza all’avanzamento. Meno resistenza significa meno spinta necessaria, e quindi un risparmio di carburante che, su scala globale, vale miliardi.

- Riduzione della complessità meccanica: Un sistema basato sulla memoria di forma elimina la necessità di pesanti attuatori idraulici, motori elettrici e complessi cinematismi. Meno parti mobili significa meno peso (aumentando il carico pagante) e, teoricamente, una manutenzione meno onerosa.

- Affidabilità superiore ai polimeri: Finora, i materiali mutaforma erano spesso plastiche avanzate, inadatte a sopportare l’impatto con un volatile o la grandine a 800 km/h. Il metallo, trattato con questa struttura biomimetica, offre la robustezza necessaria per la certificazione aeronautica, un ostacolo su cui si sono infranti molti sogni in passato.

- Adattabilità in Tempo Reale: L’obiettivo finale dei ricercatori è integrare sensori direttamente nell’ala. Immaginate un aereo che “sente” una raffica di vento e micro-regola la forma dell’ala istantaneamente per compensarla, senza che il pilota (o l’autopilota tradizionale) debba intervenire bruscamente.

Conclusioni

I prototipi testati hanno dimostrato di poter variare il loro angolo da -25° a +25° in modo fluido. Non siamo ancora pronti per vedere un Boeing o un Airbus con ali che sbattono, ma il passo avanti nella scienza dei materiali è innegabile.

Resta, come sempre, l’ironia della sorte: mentre l’Occidente si avvita su complesse normative per la transizione ecologica, la ricerca applicata (questa volta cinese) ci ricorda che l’efficienza reale passa per l’innovazione tecnologica dura e pura. E a volte, per trovarla, basta guardare un’erbaccia in giardino.

Domande e Risposte

Perché non si usano materiali plastici o gomme per fare ali che cambiano forma? I materiali polimerici, sebbene molto flessibili, hanno un modulo elastico troppo basso per l’aviazione commerciale o militare. Sottoposti alle immense pressioni aerodinamiche del volo ad alta velocità, si deformerebbero in modo incontrollato o si romperebbero. Inoltre, soffrono molto gli sbalzi termici estremi e l’esposizione ai raggi UV in quota. Il metallo strutturato proposto dalla NUAA offre la flessibilità necessaria mantenendo però la rigidità strutturale e la resistenza tipica delle leghe aeronautiche.

Cos’è la “memoria di forma” e come funziona in questo caso? La memoria di forma è la capacità di un materiale (in questo caso una lega Nickel-Titanio) di tornare alla sua configurazione originale dopo essere stato deformato, solitamente attraverso uno stimolo termico. Nel contesto di queste ali, permette alla struttura di piegarsi per effettuare una manovra (cambiando la geometria dell’ala) e poi “guarire” o tornare autonomamente alla forma ottimale per il volo di crociera senza l’ausilio di complessi e pesanti meccanismi idraulici esterni che spingano il materiale indietro.

Quando vedremo questa tecnologia su aerei di linea? Non a breve termine. Sebbene i risultati siano promettenti, il passaggio dal laboratorio alla certificazione aeronautica è lungo e costoso. Bisogna dimostrare che il materiale resista a milioni di cicli di fatica, a impatti e a condizioni estreme per decenni. È probabile che vedremo prime applicazioni su droni (UAV) o velivoli militari sperimentali, dove i rischi sono più accettabili rispetto al trasporto passeggeri civile. Parliamo realisticamente di un orizzonte temporale di almeno 10-15 anni per l’aviazione civile.

You must be logged in to post a comment Login