Scienza

Dalla paglia ai componenti auto: la scommessa tedesca sulle bioplastiche PBS totalmente green

a Germania sfida la plastica tradizionale: un team dell’Università di Oldenburg sviluppa una tecnologia per trasformare fieno e scarti agricoli in componenti auto e medicali. Un progetto da 2,7 milioni di euro che unisce biotecnologie e AI per un’economia circolare reale e competitiva.

Mentre l’Europa si interroga sul futuro della propria industria e sulla sostenibilità dei processi produttivi, dalla Germania arriva un segnale interessante che unisce ricerca di base e pragmatismo industriale. Non si tratta della solita retorica “green” fine a se stessa, ma di un tentativo concreto di trasformare un costo – lo smaltimento dei rifiuti agricoli – in una risorsa ad alto valore aggiunto.

All’Università di Oldenburg, un nuovo gruppo di ricerca guidato dalla chimica Melanie Walther sta lavorando per rendere scalabile ed economicamente vantaggiosa la produzione di bioplastiche partendo da scarti come fieno, residui di giardinaggio e alghe. L’obiettivo è ambizioso: sostituire i polimeri tradizionali in settori critici come quello medico e automobilistico.

La tecnologia: oltre il semplice riciclo

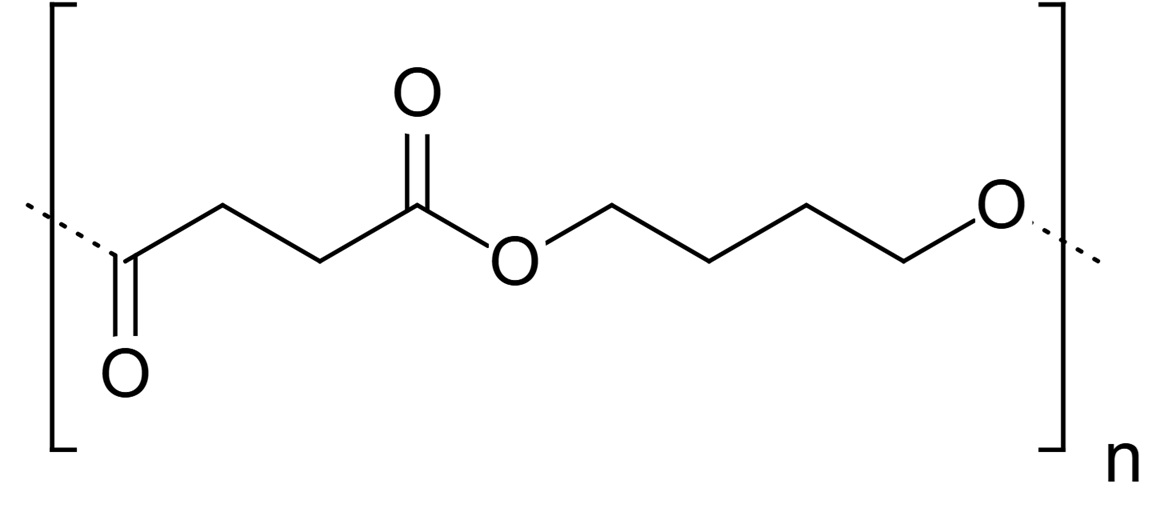

Il cuore del progetto, finanziato con ben 2,7 milioni di euro dal Ministero Federale della Ricerca (BMFTR) – cifra che dimostra come Berlino continui a puntare forte sulla ricerca applicata –, è lo sviluppo del polibutilene succinato (PBS).

Per i non addetti ai lavori, il PBS è un polimero termoplastico biodegradabile che possiede caratteristiche meccaniche e di lavorabilità sorprendentemente simili a quelle dei “giganti” petrolchimici come il polipropilene (PP) e il polietilene (PE).2 È robusto, versatile, ma con un vantaggio fondamentale: non rimane nell’ambiente per secoli.

Tuttavia, fino ad oggi, il problema principale è stato di natura economica e tecnica. Produrre un materiale interamente bio-based che sia anche completamente riciclabile e adatto ai processi dell’industria chimica pesante è una sfida che ha frenato l’adozione di massa. I processi attuali sono spesso energivori o richiedono materie prime nobili, entrando in competizione con la filiera alimentare.

L’innovazione tedesca: microbi e intelligenza artificiale

Qui entra in gioco l’innovazione del team di Oldenburg, denominata EcoPBS. La novità non sta tanto nel materiale in sé, quanto nel processo produttivo, che mira a una totale indipendenza dalle fonti fossili e dai terreni agricoli destinati al cibo.

Il lavoro si divide in tre sotto-progetti, concepiti per risolvere i colli di bottiglia che rendono oggi le bioplastiche costose:

- Fermentazione Ottimizzata: Il primo passo è trasformare scarti di basso valore (sfalci, paglia) in bio-plastica. Per farlo, si utilizzano microrganismi specifici. La sfida, come sottolinea la dottoressa Walther, è trovare ceppi batterici che siano “facili da coltivare e abbastanza stabili da essere efficienti in processi a basso costo e a bassa energia”. Verranno testati due processi paralleli: la fermentazione Acetone-Butanolo-Etanolo (ABE) e quella dell’acido succinico.

- Downstreaming e Machine Learning: Questa è forse la parte più tecnica e interessante. Una volta ottenuta la “zuppa” fermentata, bisogna estrarre il materiale utile rimuovendo le impurità. Il team punta a convertire l’n-butanolo in 1,4-butandiolo (un alcool bivalente fondamentale per le plastiche). Per migliorare i bilanci materiali ed energetici di questo passaggio, i ricercatori tedeschi utilizzeranno simulazioni avanzate e apprendimento automatico (machine learning), ottimizzando ogni joule di energia speso.

- Economia Circolare Reale: L’ultimo tassello chiude il cerchio. I residui della produzione di bio-PBS non verranno buttati, ma utilizzati per generare elettricità e calore rinnovabili, alimentando gli stessi laboratori. Un approccio autarchico che riduce drasticamente l’impronta carbonica e i costi operativi.

Tabella comparativa: Plastica Tradizionale vs EcoPBS

Per comprendere meglio la portata dell’innovazione, ecco un confronto diretto tra i materiali:

| Caratteristica | Plastica Tradizionale (PP/PE) | EcoPBS (Innovazione Oldenburg) |

| Origine | Petrolio / Gas Naturale | Rifiuti agricoli, fieno, alghe |

| Degradabilità | Secoli (microplastiche persistenti) | Completamente biodegradabile |

| Costo Energetico | Alto (estrazione e raffinazione) | Basso (fermentazione ottimizzata) |

| Impatto Alimentare | Nullo | Nullo (usa scarti, non mais o soia) |

| Applicazioni | Universale | Imballaggi, Auto, Medicale |

Le ricadute economiche e industriali

L’aspetto più rilevante di questa notizia non è solo ecologico, ma prettamente economico. La Germania sta cercando di posizionarsi come leader nella fornitura di tecnologie per la chimica verde. Se il processo messo a punto a Oldenburg si dimostrerà scalabile, le ricadute saranno molteplici:

- Indipendenza dalle materie prime: Ridurre la dipendenza dal petrolio (e dai paesi che lo esportano) è una priorità strategica per l’Europa.3 Utilizzare “rifiuti” locali come materia prima significa accorciare le catene di approvvigionamento.

- Competitività dei costi: Se l’uso dell’Intelligenza Artificiale e il recupero energetico in loco abbatteranno i costi di produzione, il PBS bio-based potrà competere sul prezzo con le plastiche fossili, specialmente in un regime di tassazione della CO2 crescente.

- Nuovi brevetti: Il team ha già sviluppato un progetto base per una nuova sostanza chimica necessaria a rimuovere i contaminanti e ha depositato un brevetto. Questo è il vero valore aggiunto: la proprietà intellettuale.

Un esempio di buona collaborazione

Il progetto EcoPBS rappresenta un classico esempio di approccio tedesco all’innovazione: fondi pubblici mirati, collaborazione tra università e industria (partner come Biovox e Oeltjen sono già a bordo), e un focus ossessivo sull’efficienza del processo. Non si tratta di salvare il mondo con le buone intenzioni, ma di rendere l’industria sostenibile profittevole quanto, se non più, di quella tradizionale.

Resta da vedere se il passaggio dalla provetta alla produzione di massa manterrà le promesse di stabilità ed efficienza, ma la strada tracciata sembra quella giusta: usare la tecnologia per trasformare lo scarto in valore.

Domande e risposte

Questa plastica è davvero biodegradabile o è solo marketing?

Il PBS (polibutilene succinato) è intrinsecamente biodegradabile.4 A differenza di alcune bioplastiche che richiedono impianti di compostaggio industriale ad alte temperature per degradarsi, il PBS ha una struttura molecolare che i microrganismi in natura possono “digerire” più facilmente. L’obiettivo del team tedesco è proprio quello di garantire che il prodotto finale, pur essendo robusto come la plastica tradizionale durante l’uso, non lasci residui persistenti una volta smaltito, risolvendo il problema delle microplastiche alla fonte.

Sottrae risorse all’agricoltura alimentare?

No, ed è questo il punto di forza del progetto. Molte bioplastiche attuali derivano da mais o canna da zucchero, occupando terreni che potrebbero produrre cibo.5 Il metodo sviluppato a Oldenburg utilizza specificamente “scarti”: sfalci di giardinaggio, fieno non utilizzabile, residui agricoli e alghe. Si valorizza ciò che oggi è considerato un rifiuto, senza impattare sui prezzi delle materie prime alimentari, un aspetto cruciale in un’economia attenta all’inflazione.

Quando vedremo questi prodotti sul mercato?

Non domani mattina. Il progetto è finanziato per i prossimi anni e si trova in una fase di “Junior Research Group”, che mira a portare la tecnologia dalla teoria alla pratica. L’obiettivo finale è la produzione di prototipi industriali (componenti auto, medicali) utilizzando modelli 3D. Considerando i tempi della ricerca e della brevettazione, è realistico pensare a un orizzonte di 3-5 anni per le prime applicazioni commerciali su larga scala, se i test di scalabilità daranno esito positivo.

You must be logged in to post a comment Login